دریافت سفارشات 09128446055

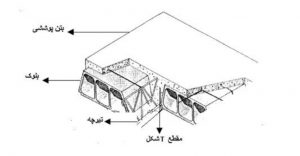

تیرچه استاندارد مورد استفاده در سقف های تیرچه بلوک

تیرچه چیست

تیرچه عضوی است که معمولا پیش ساخته است. این عضو در سقف تیرچه بلوک استفاده می شود. این عضو بعد از بتن ریزی سقف به عنوان یک تیر با مقطع تی شکل عمل می کند. در این برگه قصد داریم به طور کامل و جامع به بررسی تیرچه استاندارد و انواع آن بپردازیم.

مقطع تیرچه

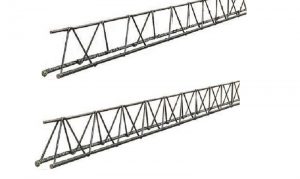

همانطور که گفته شد تیرچه استاندارد بتنی یک عضو پیش ساخته است. که از بتن و خرپای فلزی تشکیل شده است. خرپای فلزی تشکیل شده از میلگرد فولادی که با جوش یا قلاب بافی به هم متصل شده اند. نوع جوش در کیفیت تیرچه بسیار موثر است. تیرچه ها در دو نوع تیرچه خرپایی و تیرچه پیش تنیده تولید می شوند.

مصرف تیرجه خرپایی عمومیت بیشری دارد. تیرچه انواع مختلفی دارد که در ادامه شرح داده خواهد شد.

انواع تیرچه

1- بتنی (تیرچه پاشنه بتن)

2- بتنی پیش تنیده

3- فلزی ( کرومیت)

4- تیرچه فوندوله ای قالب سفالی

5- صنعتی (تیرچه پاشنه بتن با جوش مقاومتی)

تیرچه پاشنه بتن

تیرچه پاشنه بتن، یک تیرچه استاندارد و نسل نسبتا جدیدی از تیرچه های سقف میباشد. که بعد از ممنوعیت استفاده از “فندوله” یا تیرچه سفالی ( تیرچه فوندوله ای) از سوی سازمان ملی استاندارد مورد توجه مهندسان قرار گرفت.

اجزاء تیرچه

فیلم مراحل ساخت تیرچه بتنی

مراحل بارگذاری تیرچه استاندارد پاشنه بتن

اجزای تیرچه در سه مرحله بارگذاری می شوند. شناخت این سه مرحله بر روند اجرای سقف اثر می گذارد.

مرحله اول بارگذاری

مرحله اول بارگذاری زمان حمل و نقل می باشد. در این مرحله جهات بارگذاری تیرچه متفاوت است. و طراحی تیرچه برای بارگذاری این مرحله نیست. علت این امر ناشناخته بودن بارگذاری است. دراین مرحله باید نهایت دقت در حمل و نقل را مد نظر قرار داد. در صورت حمل نامناسب بتن پاشنه آسیب جدی می بیند.

مرحله دوم بارگذاری

این مرحله از زمان قرار گیری تیرچه بر روی سقف تا قبل از کسب مقاومت بتن سقف می باشد. در این مرحله وزن بتن سقف نیز به تیرچه ها اعمال میشود. تیرچه ها هنوز نمی توانند به عنوان یک تیر به مقطع تی شکل عمل کنند. ظرفیت خمشی تیرچه ها در این مرحله بسیار ناچیز است. به ناچر با الوار و جک نیروی وارد به آنها را به کف زیرین منتقل می کنند.

مرحله سوم بارگذاری

مرحله سوم همان بارگذاری در زمان بهره برداری است. این مرحله از زمان حصول مقاومت بتن سقف و بازگشایی جک های زیر بتن می باشد. طراحی میلگردهای خرپا بر اساس بارهای وارد در این مرحله انجام شده است.

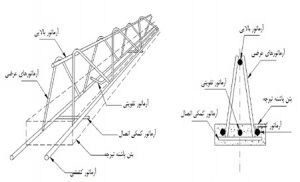

اجزای اصلی تشکیل دهنده تیرچه پاشنه بتن

میلگرد بالایی

میلگرد پایین (میلگردهای اصلی)

میلگرد تقویتی

میلگرد عرضی (زیگزاگ یا خاموت)

میلگرد کمکی اتصال

بتن پاشنه

جوش یا وسیله اتصال میلگردها

در ادامه اجزای تیرچه بتنی را مطابق با استاندارد ملی ایران به شماره 1-2909 سال 1395 را بررسی می کنیم.اصلاحیه سال 96 این استاندارد نیز لحاظ شده است.

میلگرد بالایی

میلگرد بالایی باید از نوع گرم نورد دیده یا آج 340 یا بالاتر یا سرد نورد دیده باشد. حداقل قطر این میلگرد ها در جدول زیر آوره شده است. میلگرد بالایی درون سقف تیرچه بلوک و در هنگام بهره برداری نقش مقاومتی ندارد. فقط تنش های حرارتی را کنترل می کند.

حداقل قطر اسمی میلگرد بالا

نقش میلگرد بالایی

در مرحله اول و دوم بارگذاری آرماتور تعبیه شده در قسمت بالای تیرچه به عنوان عضو بالایی خرپا عمل کرده و به کمک دیگر اعضای خرپا, وزن تیرچه را به هنگام حمل و نقل و همچنین وزن مرده سقف را در فاصله بین دو تکیه گاه موقت به هنگام قالب بندی و بتن ریزی و قبل از حصول مقاومت بتن پوششی, تحمل می نماید. در مرحله سوم بارگذاری تیرچه, اگر آرماتور بالایی در ضخامت بتن پوششی و بالاتر از سطوح بلوکها قرار گیرد, در نقش آرماتور افت و حرارت ( حرارت و جمع شدگی ) مقطع مرکب سقف عمل می کند و در صورتی که پایین تر از سطوح بلوکها قرار گیرد, چنین نقشی را نخواهد داشت.

میلگرد اصلی (پایینی)

میلگرد اصلی در خرپا حداقل دو عدد می باشد. این میلگردها باید از نوع آجدار باشد.این میلگرد باید از نوع گرم نورددیده آج340، آج400، آج500 یا سرد نورد دیده باشد.دو میلگرد زیرین باید در سرتاسر طول تیرچه ادامه یابد. قطر میلگرد اصلی نباید از 8 میلیمتر کمتر . از 16 میلیمتر بیشتر باشد. اگر ضخامت بتن پاشنه 55 میلیمتر یا بیشتر بود می توان قطر میلگرد را تا 20 میلیمتر باشد.

نقش میلگرد اصلی (کششی)

در مرحله اول بارگذاری تیرچه, آرماتور زیرین خرپا به عنوان عضو کششی خرپای تیرچه, باید قادر به تحمل نیروی کششی ( حاصل از لنگر خمشی ) ناشی از وزن خود تیرچه در زمان حمل و نقل باشد. در مرحله دوم بارگذاری تیرچه نیز این عضو باید قادر به تحمل نیروی کششی ( حاصل از لنگر خمشی ) ناشی از وزن مرده سقف در فاصله محور تا محور تیرچه ها و بین دو تکیه گاه موقت ( شمع بندی ) باشد. در مرحله سوم بارگذاری تیرچه ( مرحله بهره برداری ), آرماتور زیرین خرپا به عنوان عضو کششی تیر T شکل عمل می کند.

میلگرد تقوینی

در مواردی که مقدار لنگر خمشی در تیرچه زیاد باشد از میلگرد تقویتی استفاده می شود. میلگرد تقویتی معمولا طولی کمتر از طول تیرچه دارد. مقدار طول میلگرد تقویتی با توجه به نمودار لنگر خمشی تعیین می شود. اگر طول میلگرد تقویتی کمتر از طول کل باشد باید دو سر آن خم شود. علت خم شدن برای ورود دوسر میلگرد به ناحیه وسط تیرچه و بتن فشاری است.

میلگرد های عرضی

میلگرد عرضی یا زیگزاگها میتواند ساده یا آجدار باشد. این اعضا می تواند به صورت مضاعف (دوبل) یا منفرد استفاده شود. قطر میلگرد عرضی گرم نورد دیده نباید کمتر از 4 میلیمتر باشد. قطر میلگرد عرضی سرد نورد دیده نیز نباید کمتر از 6 میلیمتر باشد. اگر از میلگرد سرد نورد دیده باقطر کمتر از 6 میلیمتر استفاده شد تعداد آن باید حداقل دو ردیف باشد.

تیرچه دوبل و تیرچه تک

نقش میلگرد عرضی (زیگزیگ)

در مرحله اول بارگذاری, آرماتورهای عرضی همانند عضو مورب خرپا عمل کرده و به کمک اعضای کششی زیرین و اعضای بالایی, ایستایی لازم را جهت تحمل وزن خود تیرچه به هنگام حمل و نقل تامین می کنند. در مرحله دوم بارگذاری نیز, این آرماتورها ایستایی لازم را جهت تحمل وزن مرده سقف بین تکیه گاه های موقت ( در هنگام اجرا ) تامین می نمایند. در مرحله سوم بارگذاری تیرچه ها, آرماتورهای عرضی پیوستگی لازم را بین آرماتور کششی خرپا و بتن پوششی ( درجا ) ایجاد می کنند. علاوه بر آن, قسمتی از نیروی برشی تیر T شکل نیز توسط آرماتورهای عرضی تحمل می شود.

میلگرد کمکی اتصال

این عضو برای مهار کردن میلگرد های اصلی کششی است. کاربرد دیگر برای استقرار بیش از دو میلگرد اصلی در خرپا می باشد. این میلگرد معمولا طولی حدود 10 سانتیمتر دارد. معمولا تعداد مورد استفاده این عضو در خرپا دو عدد است. این میلگرد از میلگرد های پرت تهیه می شود.

بتن پاشنه

بتن پاشنه عضوی است که از لحاظ مقاومتی و سازه ای بی تاثیر است. با این وجود اجرای صحیح این عضو بسیار ضروری می باشد. پاشنه بتنی تکیه گاه بلوک ها خواهد بود. اگر سطح بتن کاملا صاف و هموار نباشد در هنگام بتن ریزی مقدار خیلی زیادی از بتن هدر می رود. از طرفی جمع آوری این بتن از کف زیرین دشوار و هزینه بر است. بتن پاشنه باعث می شود نیازی به قالب بندی زیر تیرچه در هنگام بتن ریزی سقف نباشد.

رده مقاومت پاشنه بتنی باید مطابق آئین نامه از رده C25 باشد. همچنین بتن پاشنه باید هموار و یک سطح باشد تا در زمان اجرا بلوک سقف یا فوم سقف به صورت یکنواخت در جای خود قرار گیرد. بعد از بتن ریزی پاشنه، سطح بتن باید مرطوب نگه داشته شود. توصیه میشود برای جلوگیری از نفوذپذیری بتن از روان کننده استفاده شود.

بتن نقش مهمی در محافظت از میلگردها ایفا می کند. معمولا بتن پاشنه در مدت 10 روز پس از بتن ریزی به مقاومت عملی خود میرسد که به اصطلاح “حالت استاندارد” نام دارد.

نقش بتن پاشنه

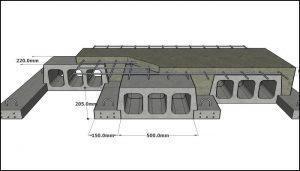

در تیرچه های بتنی نوعی از بتن در پاشنه استفاده میشود که از نظر مقاومتی ضعیفتر از بتن اصلی است. بتن پاشنه دارای ضخامت حدود۵ سانتی متر و عرض 14 سانتی متر می باشد. در این پاشنه علاوه بر بتن میلگردهای کششی اصلی و تقویتی و همچنین اتصالات زیگزاگها به این میلگردها وجود دارد این بتن دارای سه نقش اصلی در سقف می باشد.

۱- بتن به عنوان پوشش عضو کششی سقف عمل می کند. بتن در شوکهای حرارتی و حملات اسیدی از میلگردها محافظت می کند. همچنین در محیطهای خورنده از میلگردهای کششی محافظت می کند.

۲- در زمان اجرای بتن اصلی سقف بتن پاشنه ( درصورت اجرای مناسب )به عنوان عاملی درکاهش شمع گذاری در زیر سقف و افزایش سرعت کار و کم کردن هزینه اجرا سقف در نظر گرفته می شود. به عبارت دیگر مجموعه بتن پاشنه و میلگردهای کششی در مقابل لنگرهای ایجاد شده توسط بار بتن اصلی مقاومت نموده و نیاز به شمع گذاری را تقلیل میدهد.

رواداری های بتن پاشنه

- عرض قسمت بالایی بتن پاشنه برای سقف با بلوک سفالی یا سیمانی حداقل 12 سانتی متر است. عرض پاشنه برای سایر بلوک ها باید حداقل 14 سانتی متر باشد.

- عرض نشیمن برای بلوک سقفی سفالی یا سیمانی حداقل 1.5 سانتیمتر است. عرض نشیمن برای سایر بلوک ها حداقل 3 سانتی متر است.

- بتن پاشنه باید چیوسته و فاقد پوکی و شکستگی باشد.

- دو سر میلگرد های کششی و تقویتی باید از بتن بیرون باشد.

- ضخامت پوشش بتن روی میلگرد نباید کمتر از موارد زیر باشد.

- 1- بزرگترین اندازه سنگدانه (سنگدانه تا 32 میلیمتر).

- 2-پنج میلیمتر بیشتر از بزرگترین اندازه سنگدانه ( سنگدانه های با قطر بیش از 32 میلیمتر).

- حداقل ضخامت بتن پاشنه 4 سانتی متر و حداکثر آن 5.5 سانتی متر است. حداقل ضخامت نباید از قطر بزرگترین میلگرد کششی به اضافه 3 سانتی متر کمتر باشد

- انحراف افقی بتن تیرچه نباید بیش از یک پانصدم طول باشد. انحراف نباید از 1 سانتی متر بیشتر باشد.

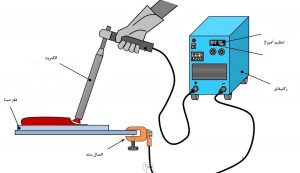

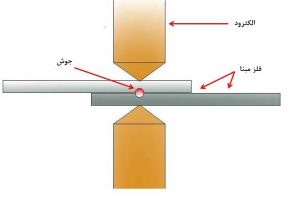

جوش یا وسیله اتصال میلگردها

در ساخت خرپا جهت اتصال از جوش یا قلاب بافی استفاده می کنند. در بین تولید کنندگان جوش پر کاربرد تر است. علت استفاده از جوش سرعت اجرای بالاتر است. اما بهترین خرپا، خرپای قلاب بافی است. در خرپای قلاب بافی شده میلگرد هیچ گونه آسیبی ندیده است. اما در خرپای جوش شده تنشهای حرارتی باعث ترد شدن میلگردها می شود.

همچنین در جوش با الکترود قطر اسمی میلگرد کاهش می یابد. در ادامه ابتدا تیرچه قلاب معرفی می شود. و بعد انواع جوش مورد بررسی قرار می گیرد.

تیرچه قلاب

همانطور که گفته شد تیرچه قلاب جزء بهترین وسیله اتصال خرپا است. مهمترین عاملی که تیرچه سازان از این روش استفاده نمی کنند سنگین شدن وزن خرپا در مقایسه با خرچای جوشی است. این افزایش وزن سود کمتری را برای تولید کنندگان به همراه دارد.

تیرچه قلاب

مزایا

مهمترین مزیت تیرچه قلاب عدم آسیب به میلگرد های خرپا است.

معایب

قطور شدن محل قلاب بافی شده خرپا باعث کم شدن کاور بتن روی میلگردها می شود.

قلاب بافی باعث افزایش مصرف میلگرد می شود.

انواع جوش مورد استفاده در ساخت خرپای تیرچه

جوش با قوس الکتریکی (بدون گاز محافظ)

این جوش که از سال 95 به بعد در ساخت تیرچه از سوی سازمان ملی استاندارد ممنوع اعلام شده است. از بزرگترین معایب این جوش ایجاد تنش های حرارتی شدید و ذوب فلز مبنا بود. این جوش قطر اسمی میلگردها را کاهش می دهد.

جوش قوس الکتریکی

جوش با قوس الکتریکی (با گاز محافظ CO2)

جوشکاری قوس الکتریکی با گاز محافظ شامل دو روش MIG و MAG است. تفاوت بین این دو روش در نوع گاز مصرفی می باشد. در روش MIG از گاز آرگون استفاده می شود. در روش MAG از گاز دی اکسید کربن (CO2) استفاده می شود.

جوش co2

گاز co2 باعث کم شدن اکسیداسیون محل جوشکاری می شود. همچنین باعث تلاطم بیشتر حوضچه مذاب می شود. و در نتیجه حباب های گازهای موجود در داخل جوش به سطح فلز صعود می کند. و قبل از انجماد از آن خارج می شوند. و تخلخل فلز جوش کمتر خواهد بود.

سازمان ملی استاندارد در سال 98 ممنوعیت استفاده از این جوش را اعلام کرده است. احتمال اعلام ممنوعیت این روش تا پایان سال 98 اعمال خواهد شد.

جوش مقاومتی یا نقطه جوش

در جوش مقاومتی به واسطه عبور جریان الکتریسیته از فلز مورد اتصال و مقاومت الکتریکی ایجاد شده در فصل مشترک دو فلز، حرارت تولید میشود. که این حرارت موجب اتصال دو فلز می شود. طبق استاندارد ایران در سال 98 استفاده از این جوش اجباری شده است.

جوش مقاومتی

مزایای تیرچه استاندارد پاشنه بتن

این اعضا دارای مزایای زیادی است که در زیر به تعدادی از آنها اشاره می شود

- هزینه پایین تیرچه پاشنه بتن

- سهولت در اجرا

- رفتار سازه ای مناسب در مقابل نیروهای مختلف نظیر نیروهای جانبی, کششی, مرده و زنده سقف

- وزن سبک تر نسبت به تیرچه های منسوخ فندوله

- عدم استفاده از میلگردهای تکه ای و استفاده از میلگردهای یک تکه

- مقاومت بتن پاشنه مشابه با بتن سقف میباشد و یکپارچگی بستری دارد

بازار فروش تیرچه استاندارد پاشنه بتن در تهران

در شهر تهران عمده سقف های طراحی شده ساختمانهای با کاربری مسکونی از نوع سقف تیرچه استاندارد می باشد. و با توجه به حجم بالای ساخت و ساز بازار بسیار خوبی برای این صنعت فراهم آورده است.که متاسفانه در این بین دلالی تیرچه نیز بوجود آمده است. افراد سودجو تحت عنوان اینکه دارای کارگاه ساخت تیرچه استاندارد می باشند اقدام به خرید تیرچه از تولید کننده اصلی میکنند. که این امر منجر به افزایش قیمت تیرچه برای مصرف کنندگان میشود.

تیرچه با قیمت پایین تر

مراحل تولید تیرچه استاندارد به روایت تصویر

مرحله اول تولید

در مرحله اول خرپای تیرچه استاندارد را توسط دستگاه مناسب نقطه جوش یا توسط دستگاه جوش قوس الکتریکی با گاز محافظ آماده میکنیم. خرپاهای آماده شده باید کاملا صاف باشند. میلگردهای خرپا نباید زنگ زده باشند. میزان رواداری کجی خرپا 1 تا 1.5 سانتی متر می باشد. فواصل زیگزاگ خرپا باید 20 سانتی متر باشد.

خرپا می بایست تمامی خصوصیات مندرج در استاندارد 2909-1 را دارا باشد.

دستگاه جوش مقاومتی تیرچه

مرحله دوم تولید(ساخت بتن)

در مرحله بعد ابتدا شن و ماسه که از معدن شن و ماسه دارای نشان استاندارد تهیه شده است را در محل مناسب دپو میکنیم. شن و ماسه قبل از استفاده باید مورد آزمایش قرار بگیرد. حداکثر اندازه شن مصرفی در بتن تیرچه باید محدود به 1.25 سانتی متر باشد.

شن و ماسه

آزمایشات مربوط به شن و ماسه طبق استاندارد 1-2909

در استاندارد 1-2909 الزامات سنگدانه های ساخت بتن تیرچه را مطابق با سه استاندارد زیر معرفی کرده است

استاندارد شماره 4977، سنگدانه ها – دانه بندی سنگدانه های ریز و درشت (روش آزمون)

استاندارد شماره 4978، سنگدانه ها – کلوخه های رسی و دانه های سست -(روش ازمون)

استاندارد شماره 4983، سنگدانه ها – مقدار کل رطوبت قابل تبخیر با خشک کردن – (روش آزمون)

در این قسمت آزمایشات صورت گرفته توسط مدیر کنترل کیفیت آورده شده است.

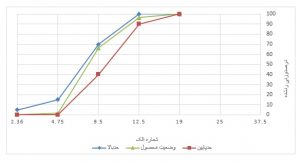

دانه بندی سنگدانه های ریز و درشت

استاندارد شماره 4977 برای تعیین دانه بندی مواد بزرگتر از الک نمره 200 است. طبق این استاندارد برای دانه بندی ابتدا باید از دپوی شن ماسه نمونه برداری کرد. حداقل وزن نمونه سنگدانه ریز (ماسه) بعد از خشک شدن باید حداقل 500 گرم باشد. وزن نمونه های سنگدانه درشت به حداکثر اندازه سنگدانه وابسته است.

مقدار سنگدانه درشت دانه

روش انجام آزمون:

1- بعد از نمونه برداری آزمونه را در دمای 110 درجه سانتی گراد خشک می کنیم.

2- نمونه مورد آزمایش را بعد از خشک شدن به دقت وزن می کنیم. دقت وزن کردن باید 0.1 بار آزمونه باشد.

3- الک های استاندارد را نیز به دقت وزن می کنیم.

4- الک ها را به ترتیب اندازه چشمه از بزرگ به کوچک روی یک لرزاننده مکانیکی مرتب می کنیم.

5- بعد از خشک شدن نمونه آن را از یک سری الک استاندارد به ترتیب اندازه چشمه از یزرگ به کوچک عبور می دهیم. عبور دادن باید توسط لرزاننده مکانیکی استاندارد انجام گیرد

6- الک کردن باید تا آنجا ادامه یابد که در مدت یک دقیقه الک شدن وزن بیش از 1 درصد تغییر نکند.

گزارش دانه بندی

7- بعد از الک کردن وزن مانده روی هر الک را در یک جدول وارد می کنیم. سپس محاسبات لازم را انجام می دهیم تا جدول زیر تکمیل شود.در آخرین ستون این جدول درصدهای رد شده مجاز هر الک آورده شده است. که در یک دانه بندی استاندارد نمودار باید بین دو مقدار مجاز باشد.در زیر تصویر یک دانه بندی استاندارد آورده شده است.

نمودار دانه بندی

بعد از انجام آزمایشات مربوط به سنگدانه ها اقدام به ساخت بتن می کنیم. جهت ساخت بتن ابتدا با توجه به طرح اختلاط برای حداقل مقاومت 25 مگاپاسکال شن، ماسه، سیمان، آب و افزودنی های دیگر را مخلوط میکنیم. در استاندارد 2909-1 طرح اختلاط خاصی معرفی نشده است.

اختلاط باید به وسیله میکسر پیمانه دار انجام بگیرد. اختلاط به مدت حداقل 3 دقیقه انجام میشود.

میکسر پیمانه دار

مرحله سوم تولید تیرچه استاندارد

در مرحله بعد قالب ها را کاملا تمیز و روغن کاری میکنیم. برای روغن کاری باید سعی شود از روغن مخصوص قالب استفاده شود. روغن کاری باید به مقداری انجام گیرد که فقط سطح قالب چرب شود. مصرف بیش از حد روغن باعث اختلاط روغن و بتن در حین بتن ریزی می شود. حضور روغن در بتن آسیب های جبران ناپذیری به بتن تیرچه وارد می کند.

نمونه برداری از بتن و کنترل کیفیت

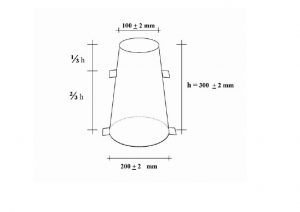

بعد از ساخت بتن اقدام به کنترل کیفیت آن می کنیم. جهت سنجش کارایی بتن از آزمایش اسلامپ استفاده می کنیم. در استاندارد ملی ایران مقدار اسلامپ مجاز بتن تیرچه بین 10 تا 15 سانتی متر است. در ادامه روش انجام این آزمون شرح داده می شود.

آزمایش اسلامپ

مطابق با استاندارد ملی ایران به شماره 1386-2-3203 آزمایش تعیین روانی انجام می شود. دامنه کاربرد این استاندارد برای بتن ها با حدکثر اندازه دانه 40 میلی متر است. همچنین اگر تغییرات سطح بتن بعد از خارج کردن از قالب بیش از یک دقیقه ادامه یابد نمی توان از آزمایش اسلامپ استفاده کرد. روش اسلامپ برای بتن هایی که روانی آنها بین 1 تا 21 سانتی متر است کاربرد دارد.

تجهیزات آزمایش: متر، قالب و سینی اسلامپ، متر(خط کش)، کمچه، زمان سنج، میله تراکم و قیف(اختیاری) است.

قالب اسلامپ

مراحل انجام آزمایش اسلامپ:

1- ابتدا نمونه برداری انجام میشود. نمونه گرفته شده قبل از ریختن درون قالب اسلامپ باید به هم زده شود.

2- قالب و سینی اسلامپ را مرطوب می کنیم. سپس آب اضافی را با پارچه جاذب می گیریم.

3- سپس نمونه را درون قالب میریزیم. بتن در سه مرحله درون قالب ریخته می شود. در هر مرحله یک سوم ارتفاع قالب پر می شود. در هر مرحله توسط کوبه فلزی 25 ضربه وارد می کنیم.

4- در مرحله سوم بتن ریزی و بعد از متراکم کردن بتن باید قدری بالاتر از سطح قالب باشد. بتن بالای قالب را با کمچه صاف می کنیم.

5- در مرحله بعد قالب را به صورت یکنواخت و بدون حرکت جانبی در مدت 5 تا 10 ثانیه به سمت بالا می کشیم. مدت زمان پر کردن قالب تا بالا کشیدن نباید بیش از 150 ثانیه باشد.

6- بلافاصله بعد از بالا کشیدن قالب توسط خط کش میزان افت اندازه گیری می شود.

آزمایش اسلامپ

آزمایش مقاومت فشاری

این آزمایش مطابق با استاندارد ملی ایران به شماره 3206 به نام آزمون تعیین مقاومت فشاری آزمونه بتن انجام می شود.

مراحل انجام آزمایش مقاومت فشاری:

1- ابتدا قالب های استاندارد مکعبی 150 میلی متری را روغن کاری می کنیم.

2- در قالب های دارای پیچ باید پیچ های محل اتصال را کاملا محکم کنیم.

3- از هر 25 متر مکعب بتن تولید شده باید 5 آزمونه گرفته شود

4- بعد از آماده شدن بتن و استاندارد بودن اسلامپ، مقداری از آن را درون ظرف با گنجایش مناسب میریزیم.

6- هر قالب را در سه مرحله پر میکنیم

7- در هر مرحله برای مترامک کردن باید 25 ضربه با کوبه فلزی در تمام سطح وارد کنیم.(در بعضی مراجع 35 ضربه است)

8- در نهایت بتن روی نمونه ها را با کاردک یا خط کش فلزی کاملا صاف میکنیم.

9- در آخر قالب ها را به مدت 24 ساعت در جای مناسب نگهداری میکنیم.

10- بعد از 24 ساعت قالب ها را باز میکنیم و برای عمل آوری درون حوضچه قرار می دهیم.

عمل آوری بتن تیرچه

بعد از نمونه برداری اقدام به بتن ریزی میکنیم. سطح بتن درون قالب ها را کاملا صاف و هموار میکنیم.

بتن ریزی قالب تیرچه

بعد از سپری شدن مدت زمان 7 و 28 روز نمونه های مکعبی را از حوضچه خارج میکنیم. بعد از خشک شدن نمونه ها آن ها را برای محاسبه وزن مخصوص وزن می کنیم. و در نهایت توسط دستگاه مقاومت فشاری مورد آزمایش قرار میدهیم.

تست مقاومت فشاری بتن تیرچه

نتایج آزمایش مقاومت فشاری و اسلامپ و وزن مخصوص و دمای بتن را در گزارشی به صورت زیر آماده می کنیم.

نتایج مقاومت فشاری

مرحله چهارم تولید تیرچه استاندارد

خرپای تیرچه را درون قالب پر از بتن قرار داده و با ضرباتی بتن درون قالب را متراکم میکنیم. نمونه های مکعبی تهیه شده را جهت عمل آوری درون حوضچه آب قرار میدهیم.

قرار گیری خرپای تیرچه

فرم استاندارد تیرچه

واحد های تولیدی تیرچه می بایست بعد از تولید سفارش مشتریان یک برگ تاییدیه استاندارد مطابق با فرمت زیر صادر کنند.

تاییدیه استاندارد

تولید تیرچه بتنی در سایر نقاط جهان

تولید تیرچه در کشور آفریقای جنوبی

طبق جستجو های انجام گرفته اجرای سقف تیرچه بلوک در کشور آفریقای جنوبی بسیار مرسوم می باشد. نکته جالب توجه در اجرای اینگونه سقف ها بدین گونه است که آنها از زیگزاگ و میلگرد فشاری (میلگرد بالایی) استفاده نمی کنند. تیرچه آنها شبیه تیرچه پیش تنیده ما است که میلگرد فشاری ندارد.

هماگونه که قبلا نیز اشاره شد در کشور ما اصلی ترین مشکل در تولید تیرچه مشکل ایجاد ضعف توسط جوش است. سازمان ملی ایران در سال 95 جوش با قوس الکتریکی را ممنوع اعلام کرد. در سال 98 نیز استفاده از جوش قوس الکتریکی با گاز محافظ نیز ممنوع اعلام شده است. با توجه به اینکه در تیرچه های تولیدی کشور آفریقای جنوبی هیچ گونه جوشکاری انجام نمی شود.

تیرچه بدون جوش

در استاندارد ملی ایران نقش میلگرد فشاری خرپا نقش میلگرد افت و حرارت را دارد. در تیرچه های مورد بحث میلگرد فشاری استفاده نشده است که این یک مزیت است. بعد از قرار دادن تیرچه و بلوک یک مش به عنوان میلگرد های حراراتی روی سقف قرار می دهند و بتن ریزی میکنند.

از دیگر مزیت های این سقف نشیمن مناسب و قالب بندی شده است. این نشیمن باعث جلوگیری از شیره بتن می شود. در این تیرچه ها از سیم به قطر 4 میلی متر استفاده شده است. تعداد سیم ها با توجه به طول دهانه متفاوت است.در زیر تصاویر از اجرای این سقف ها آورده شده است.